De ûnbesongen held fan kompositen: In djippe dûk yn hoe't glêstriedroving makke wurdt

Yn 'e wrâld fan avansearre kompositen steane materialen lykas koalstofvezel faak yn 'e skynwerpers. Mar efter hast elk sterk, duorsum en lichtgewicht glêstriedprodukt - fan boatrompen en wynmûneblêden oant auto-ûnderdielen en swimbaden - leit in fûneminteel fersterkingsmateriaal:glêstried rovingDizze alsidige, trochgeande tried fan glêsfilamenten is it wurkhynder fan 'e kompositenyndustry. Mar hoe wurdt dit krityske materiaal produsearre?

Dit artikel jout in yngeande blik op it ferfine yndustriële proses fan it meitsjen fan glêstriedroving, fan rau sân oant de definitive spoel klear foar ferstjoering.

Wat is glêstriedroving?

Foardat jo yn it "hoe" dûke, is it essensjeel om it "wat" te begripen.Glasfiber rovingis in samling parallelle, trochgeande glêsfilaminten dy't byinoar sammele binne ta ien, net-twisted tried. It wurdt typysk op in grutte spoel of foarmpakket wûn. Dizze struktuer makket it ideaal foar prosessen wêr't hege sterkte en rappe wieting (saturaasje mei hars) krúsjaal binne, lykas:

–Pultrusje:It meitsjen fan profilen mei konstante dwarsdoorsnede lykas balken en stangen.

–Filamentwikkeling:It bouwen fan drukfetten, pipen en raketmotorbehuizingen.

–Produksje fan hakke strandmat (CSM):Wêr't it roving hakke en willekeurich ferdield wurdt yn in matte.

–Spray-Up Applikaasjes:Mei in hakgewear brûke om hars en glês tagelyk oan te bringen.

De kaai ta syn prestaasjes leit yn syn trochgeande aard en de ûnberispelike kwaliteit fan 'e yndividuele glêsfilaminten.

It produksjeproses: In reis fan sân nei spoel

De produksje fanglêstried rovingis in trochgeand, hege-temperatuer en heech automatisearre proses. It kin wurde opdield yn seis wichtige stadia.

Fase 1: Batching - It krekte resept

It kin ferrassend wêze, mar glêstried begjint mei itselde gewoane materiaal as in strân: silikasân. De grûnstoffen wurde lykwols sekuer selektearre en mingd. Dit mingsel, bekend as de "batch", bestiet benammen út:

–Silikasân (SiO₂):De primêre glêsfoarmer, dy't de strukturele rêchbonke leveret.

–Kalkstien (kalsiumkarbonaat):Helpt it glês te stabilisearjen.

–Soda-aske (natriumkarbonaat):Ferleget de smelttemperatuer fan it sân, wêrtroch enerzjy besparre wurdt.

–Oare tafoegings:Lytse hoemannichten mineralen lykas boraks, klaai of magnesyt wurde tafoege om spesifike eigenskippen te jaan lykas ferbettere gemyske wjerstân (lykas yn E-CR-glês) of elektryske isolaasje (E-glês).

Dizze grûnstoffen wurde presys woegen en mingd ta in homogeen mingsel, klear foar de oven.

Fase 2: Smelten - De Fjoerige Transformaasje

De partij wurdt yn in massive, op ierdgas oandreaune oven fiede dy't wurket by ûnbidige temperatueren fan sawat1400 °C oant 1600 °C (2550 °F oant 2900 °F)Yn dizze ynferno ûndergeane de fêste grûnstoffen in dramatyske transformaasje, wêrby't se smelte ta in homogene, viskeuze floeistof dy't bekend stiet as smelten glês. De oven wurket kontinu, mei nije partij tafoege oan it iene ein en smelten glês lutsen oan it oare ein.

Fase 3: Fiberisaasje - De berte fan filaminten

Dit is it meast krityske en fassinearjende ûnderdiel fan it proses. It smelte glês streamt fan 'e foarhjoer fan 'e oven nei spesjalisearre apparatuer dy't in ... neamd wurdt.busIn bus is in plaat fan platina-rodiumlegering, bestand tsjin ekstreme waarmte en korrosje, mei hûnderten of sels tûzenen fyn gatten, of punten.

As it smelte glês troch dizze punten streamt, foarmet it lytse, fêste streamkes. Dizze streamkes wurde dan fluch ôfkuolle en meganysk nei ûnderen lutsen troch in hege-snelheidswikkelmasine dy't fier ûnder him leit. Dit lûkproses ferswakke it glês, wêrtroch't it yn ûnbidich tinne filamenten lûkt mei diameters dy't typysk fariearje fan 9 oant 24 mikrometer - tinner as in minsklik hier.

Fase 4: Oanbringen fan grutte - De krúsjale coating

Direkt nei't de filamenten foarme binne, mar foardat se inoar oanreitsje, wurde se bedekt mei in gemyske oplossing dy't bekend stiet asgrutteof inkoppelingsmiddelDizze stap is nei alle gedachten like wichtich as de fiberisaasje sels. De dimensionering ferfollet ferskate wichtige funksjes:

–Smering:Beskermet de kwetsbere filamenten tsjin skuring tsjin elkoar en de ferwurkingsapparatuer.

–Koppeling:Makket in gemyske brêge tusken it anorganyske glêsoerflak en de organyske polymearhars, wêrtroch't de hechting en kompositsterkte dramatysk ferbettere wurde.

–Statyske reduksje:Foarkomt de opbou fan statyske elektrisiteit.

–Kohesje:Bynt de filamenten byinoar om in gearhingjende string te foarmjen.

De spesifike formulearring fan 'e lijm is in goed bewarre geheim fan fabrikanten en is oanpast foar kompatibiliteit mei ferskate harsen (polyester, epoxy,vinyl ester).

Fase 5: Gearkomste en Strandfoarming

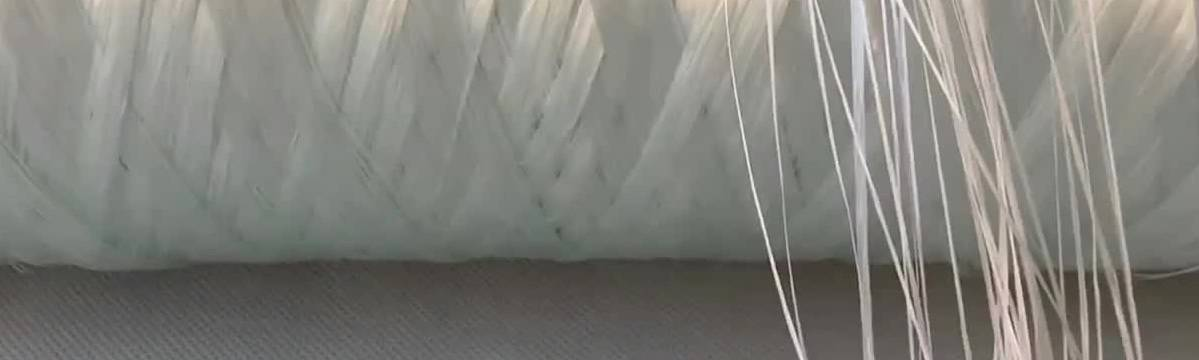

De hûnderten yndividuele, grutte filamenten komme no byinoar. Se wurde byinoar sammele oer in searje rollers, bekend as sammelskuon, om ien inkele, trochgeande tried te foarmjen - de begjinnende roving. It oantal sammele filamenten bepaalt de definitive "tex" of gewicht-per-lingte fan 'e roving.

Fase 6: Opwikkeljen - It definitive pakket

De trochgeande string fan rovingwurdt úteinlik op in rotearjende spantang wûn, wêrtroch in grut, silindrysk pakket ûntstiet dat in "doff" of "foarmpakket" neamd wurdt. De opwikkelsnelheid is ûnbidich heech, faak mear as 3.000 meter per minuut. Moderne opwikkelmasines brûke ferfine kontrôles om te soargjen dat it pakket evenredich en mei de juste spanning wûn wurdt, wêrtroch't klitten en brekken yn downstream-tapassingen foarkommen wurde.

Sadree't in fol pakket opwûn is, wurdt it ôfnommen (fuorthelle), ynspektearre op kwaliteit, etikettearre en taret foar ferstjoering nei fabrikanten en kompositfabrikanten oer de hiele wrâld.

Kwaliteitskontrôle: De ûnsichtbere rêchbonke

Tidens dit hiele proses is strange kwaliteitskontrôle fan it grutste belang. Automatisearre systemen en laboratoariumtechnici kontrolearje konstant fariabelen lykas:

–Konsistinsje fan filamentdiameter

–Tex (lineêre tichtheid)

–Stringintegriteit en frijheid fan brekken

–Uniformiteit fan tapassing fan grutte

–Pakketboukwaliteit

Dit soarget derfoar dat elke spoel roving foldocht oan 'e strange noarmen dy't fereaske binne foar hege prestaasjes kompositmaterialen.

Konklúzje: In yngenieurswûnder yn it deistich libben

De skepping fanglêstried rovingis in masterwurk fan yndustriële technyk, dy't ienfâldige, oerfloedige materialen transformearret yn in hightech fersterking dy't ús moderne wrâld foarmet. De folgjende kear dat jo in wynmûne sierlik draaie sjogge, in slanke sportauto, of in rûge glêstriedpiip, sille jo de yngewikkelde reis fan ynnovaasje en presyzje wurdearje dy't begûn mei sân en fjoer, wat resultearre yn 'e ûnbesongen held fan kompositen: glêstriedroving.

Kontakt mei ús opnimme:

Chongqing Dujiang Composites Co., Ltd.

WEB: www.frp-cqdj.com

TEL:+86-023-67853804

WHATSAPP: +8615823184699

EMAIL:marketing@frp-cqdj.com

Pleatsingstiid: 29 oktober 2025