Ynlieding

As it giet om glêstriedfersterking yn kompositen, binne twa fan 'e meast brûkte materialenhakke stringenentrochgeande stringenBeide hawwe unike eigenskippen dy't se geskikt meitsje foar ferskate tapassingen, mar hoe beslute jo hokker better is foar jo projekt?

Dit artikel ûndersiket de wichtichste ferskillen, foardielen, neidielen en bêste gebrûksgefallen foar hakke triedden en trochgeande triedden. Oan 'e ein sille jo in dúdlik begryp hawwe fan hokker fersterkingtype by jo behoeften past - of jo no yn 'e autoproduksje, loftfeart, bou of marinetechnyk wurkje.

1. Wat binne ôfsniene stringen en trochgeande stringen?

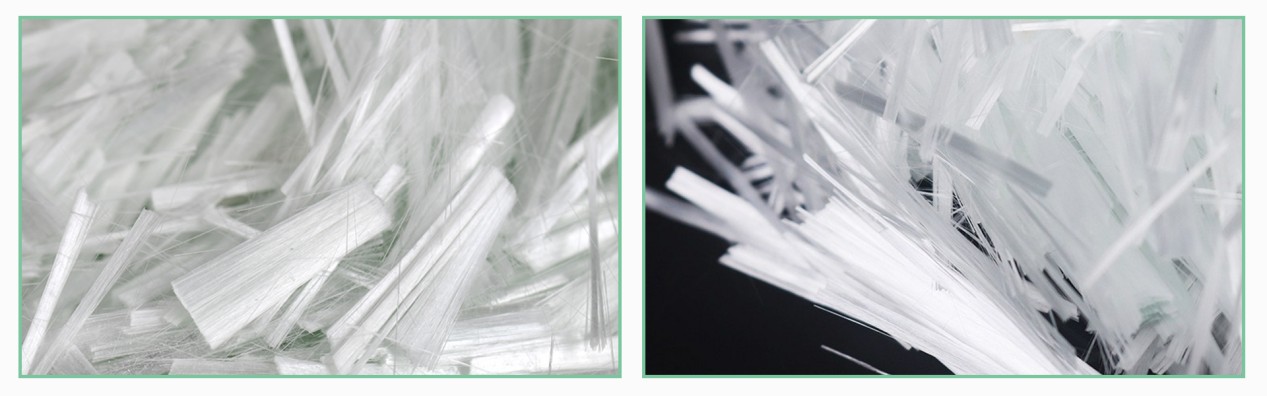

Hakke stringen

Hakke stringenbinne koarte, aparte fezels (meastal 3 mm oant 50 mm lang) makke fan glês, koalstof of oare fersterkjende materialen. Se binne willekeurich ferspraat yn in matriks (lykas hars) om sterkte, stivens en slagbestindigens te jaan.

Faak brûkt:

Plakfoarmmingsels (SMC)

Bulkfoarmmingsels (BMC)

Ynjeksjefoarmjen

Spray-up applikaasjes

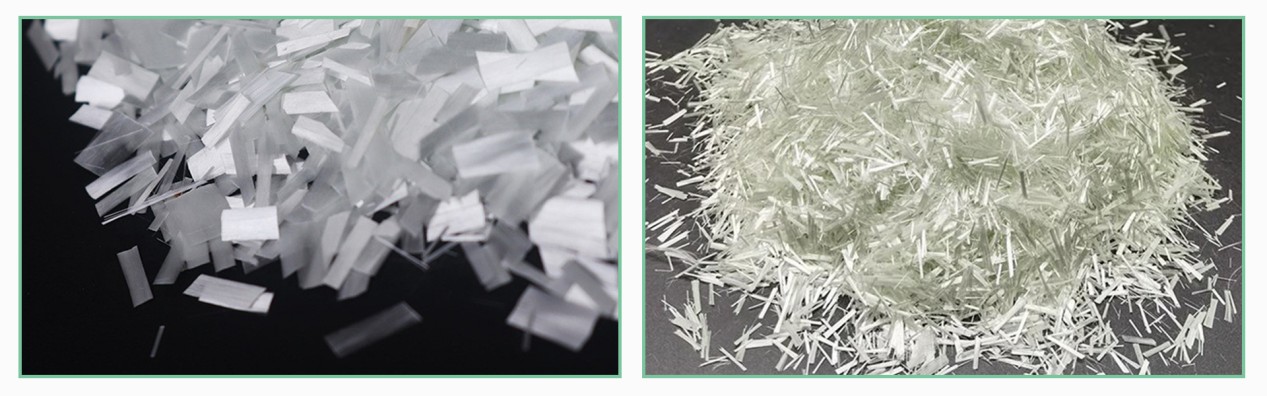

Trochgeande stringen

Trochgeande stringenbinne lange, ûnbrutsen fezels dy't oer de hiele lingte fan in gearstald ûnderdiel rinne. Dizze fezels jouwe superieure treksterkte en rjochtingsfersterking.

Faak brûkt:

Pultrusjeprosessen

Filamentwikkeling

Strukturele laminaten

Heechprestaasjes loftfeartkomponinten

2. Wichtige ferskillen tusken hakke en trochgeande stringen

| Eigenskip | Hakke stringen | Trochgeande stringen |

| Fiberlengte | Koart (3mm–50mm) | Lang (ûnûnderbrutsen) |

| Sterkte | Isotropysk (gelyk yn alle rjochtingen) | Anisotropysk (sterker lâns de rjochting fan 'e glêstried) |

| Produksjeproses | Makliker te ferwurkjen yn foarmjouwing | Fereasket spesjalisearre techniken (bygelyks, filamentwikkeling) |

| Kosten | Leger (minder materiaalôffal) | Heger (krekte ôfstimming nedich) |

| Applikaasjes | Net-strukturele ûnderdielen, bulkkompositen | Strukturele komponinten mei hege sterkte |

3. Foardielen en neidielen

Hakke stringen: Foar- en neidielen

✓ Foardielen:

Makliker te behanneljen - Kin direkt yn harsen mingd wurde.

Uniforme fersterking - Jout sterkte yn alle rjochtingen.

Kosteneffektyf - Minder ôffal en ienfâldiger ferwurking.

Ferskaat - Gebrûkt yn SMC-, BMC- en spuitapplikaasjes.

✕ Neidielen:

Legere treksterkte yn ferliking mei trochgeande fezels.

Net ideaal foar tapassingen mei hege stress (bygelyks fleantugen).

Trochgeande stringen: foar- en neidielen

✓ Foardielen:

Superieure sterkte-gewichtferhâlding - Ideaal foar loftfeart en auto's.

Bettere wurgensresistinsje - Lange fezels ferspriede stress effektiver.

Oanpasbere oriïntaasje - Fezels kinne wurde ôfstimd foar maksimale sterkte.

✕ Neidielen:

Djoerder - Fereasket presys fabrikaazje.

Komplekse ferwurking - Hat spesjalisearre apparatuer nedich lykas filamentwikkelders.

4. Hokker moatte jo kieze?

Wannear't jo hakke stringen brûke moatte:

✔ Foar kostengefoelige projekten wêr't hege sterkte net kritysk is.

✔ Foar komplekse foarmen (bygelyks, autopanielen, konsuminteguod).

✔ As isotropyske sterkte (gelyk yn alle rjochtingen) nedich is.

Wannear trochgeande stringen brûke:

✔ Foar hege prestaasjes tapassingen (bygelyks fleantugen, wynmûneblêden).

✔ As rjochtingssterkte nedich is (bygelyks, drukfetten).

✔ Foar lange-termyn duorsumens ûnder sykliske lesten.

5. Yndustrytrends en takomstperspektyf

De fraach nei lichtgewicht, hege sterkte materialen groeit, benammen yn elektryske auto's (EV's), loftfeart en duorsume enerzjy.

Hakke stringensjogge foarútgong yn recyclede materialen en bio-basearre harsen foar duorsumens.

Trochgeande stringenwurde optimalisearre foar automatisearre glêstriedpleatsing (AFP) en 3D-printsjen.

Saakkundigen foarsizze dat hybride kompositen (dy't sawol hakke as trochgeande stringen kombinearje) populêrder wurde sille foar it lykwichtich meitsjen fan kosten en prestaasjes.

Konklúzje

Beidehakke stringenen trochgeande triedden hawwe harren plak yn 'e produksje fan kompositen. De juste kar hinget ôf fan it budzjet, de prestaasjeeasken en it produksjeproses fan jo projekt.

Kiezehakke stringenfoar kosten-effektive, isotropyske fersterking.

Kies foar trochgeande stringen as maksimale sterkte en duorsumens kritysk binne.

Troch dizze ferskillen te begripen, kinne yngenieurs en fabrikanten tûkere materiaalkeuzes meitsje, wêrtroch sawol produktprestaasjes as kosteneffisjinsje ferbettere wurde.

Pleatsingstiid: 22 maaie 2025